FORSCHUNGS- UND ENTWICKLUNGSZENTRUM

Das Designteam von AG Motors besteht aus einer Gruppe von Fachleuten, die in den Bereichen 3D-Modellierung, FEM-Analyse, Entwurf von Konstruktionen und Geräten, angewandte Kunst und Produktgrafik tätig sind. Unterstützt durch moderne Projektmanagement-Programme und modernste IT-Einrichtungen sorgt es für eine schnelle Aufgabenabwicklung.

Der Anfang der Arbeiten im Zusammenhang mit der Erstellung jedes neuen Fahrradkonzeptes ist eine Skizze des Hauptdesigners

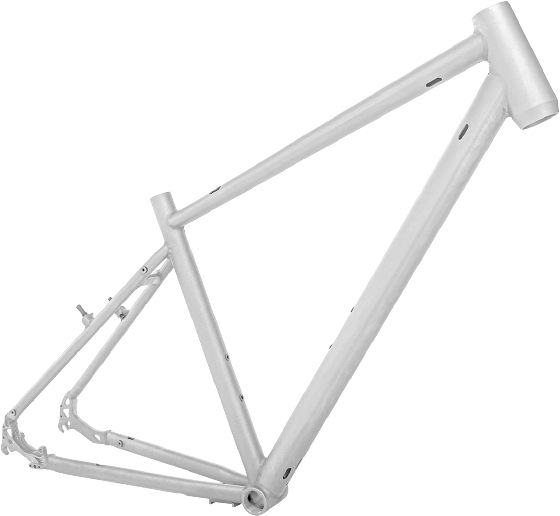

Nach Erhalt der Skizze überprüft das Ingenieurteam die Möglichkeit, einen Fahrradrahmen mit ähnlichen Formen wie die vom Designteam skizzierten zu erstellen. Ein 3D-Modell des Fahrradrahmens wird erstellt und dem gesamten Team zur Besprechung technischer und ästhetischer Fragen vorgelegt.

Parallel dazu schreibt das Designteam verschiedene Varianten der Spezifikation für das Fahrrad, d.h. für Zubehör wie Kettenschaltung, Stoßdämpfer, Bremsen, Räder und andere.

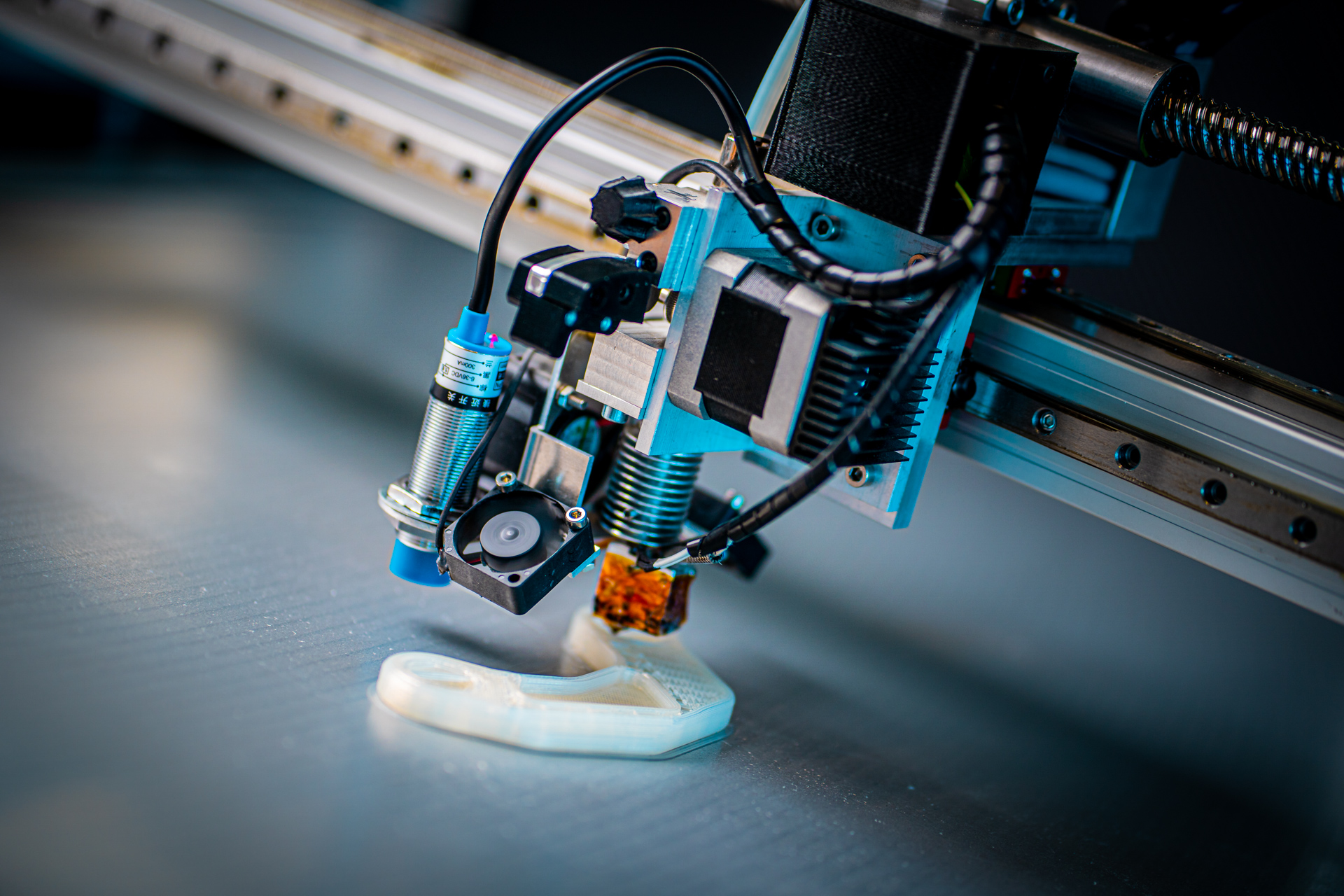

Der Ausdruck des Fahrradrahmens ermöglicht es, die in der Spezifikation enthaltenen Komponenten physisch zu überprüfen, um sicherzustellen, dass es keine Kollision von Ausstattungselementen mit dem Fahrradrahmen gibt.

Das Designerteam erhält sowohl Zeichnungen, ein 3D-Modell als auch einen fertigen Ausdruck des Rahmens, um das auf den Rahmen anzuwendende Design zu visualisieren.

Ein 3D-Scanner ist ein Gerät, das ein Objekt oder die reale Umgebung analysiert, um Daten über die Form und manchmal auch das Aussehen (z.B. Farbe) zu sammeln. Aus den gesammelten Daten können dann digitale 3D-Modelle erstellt werden. Damit ist es möglich, das so genannte Reverse Engineering anzuwenden, d.h. das bereits vorhandene Element zu bemaßen und in der Zeichnung widerzuspiegeln sowie das gleiche Element physisch zu fertigen.

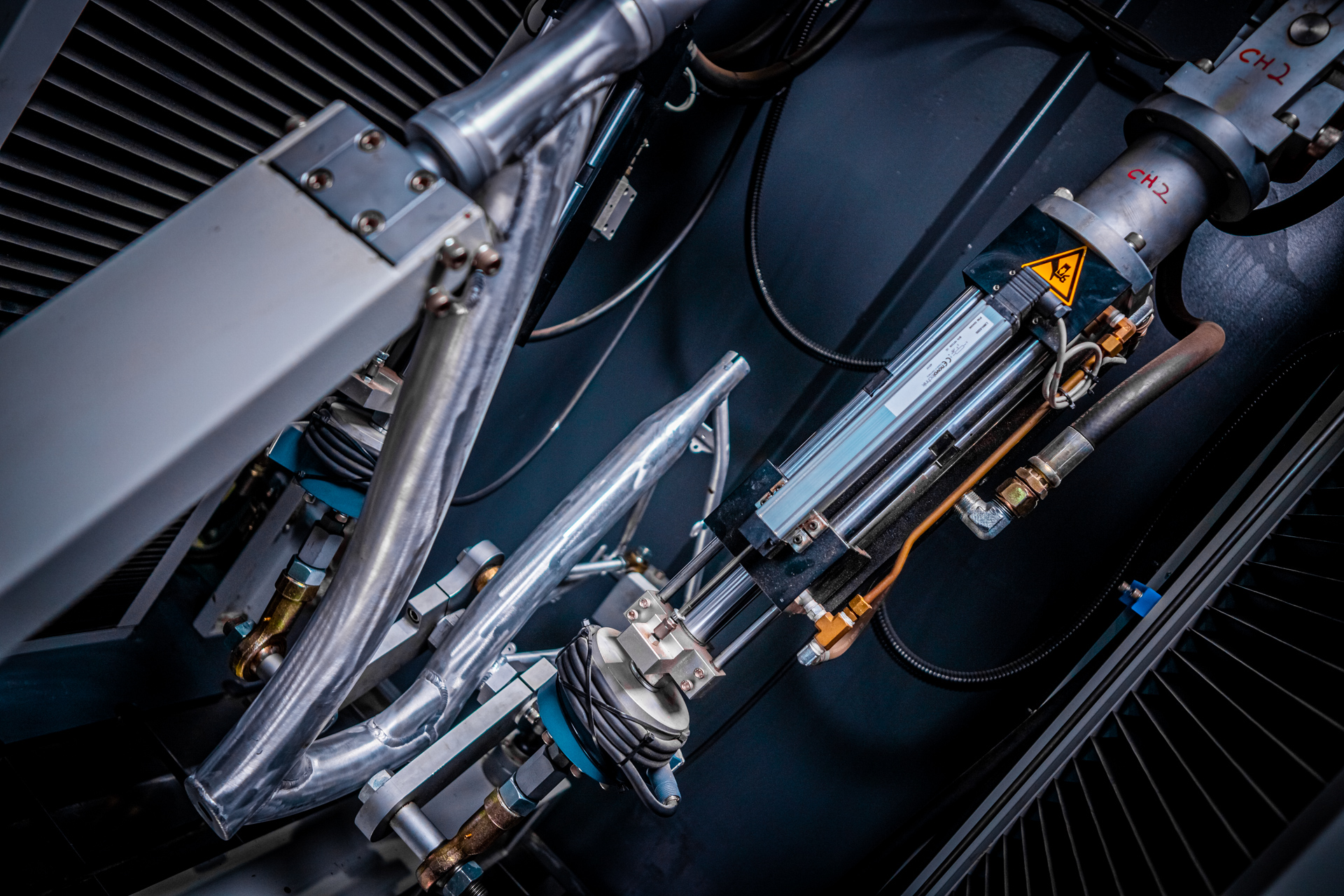

Die auf automatisierten Linien basierende robotisierte Produktion ist eine technologische Innovation im globalen Maßstab. Sie ermöglicht es, einen kompletten Fahrradrahmen in einem kontinuierlichen Schweißprozess herzustellen. Dank der Automatisierung ist es möglich, Wiederholgenauigkeit, Geschwindigkeit der Fahrradrahmenproduktion und höchste Produktqualität einzuführen.

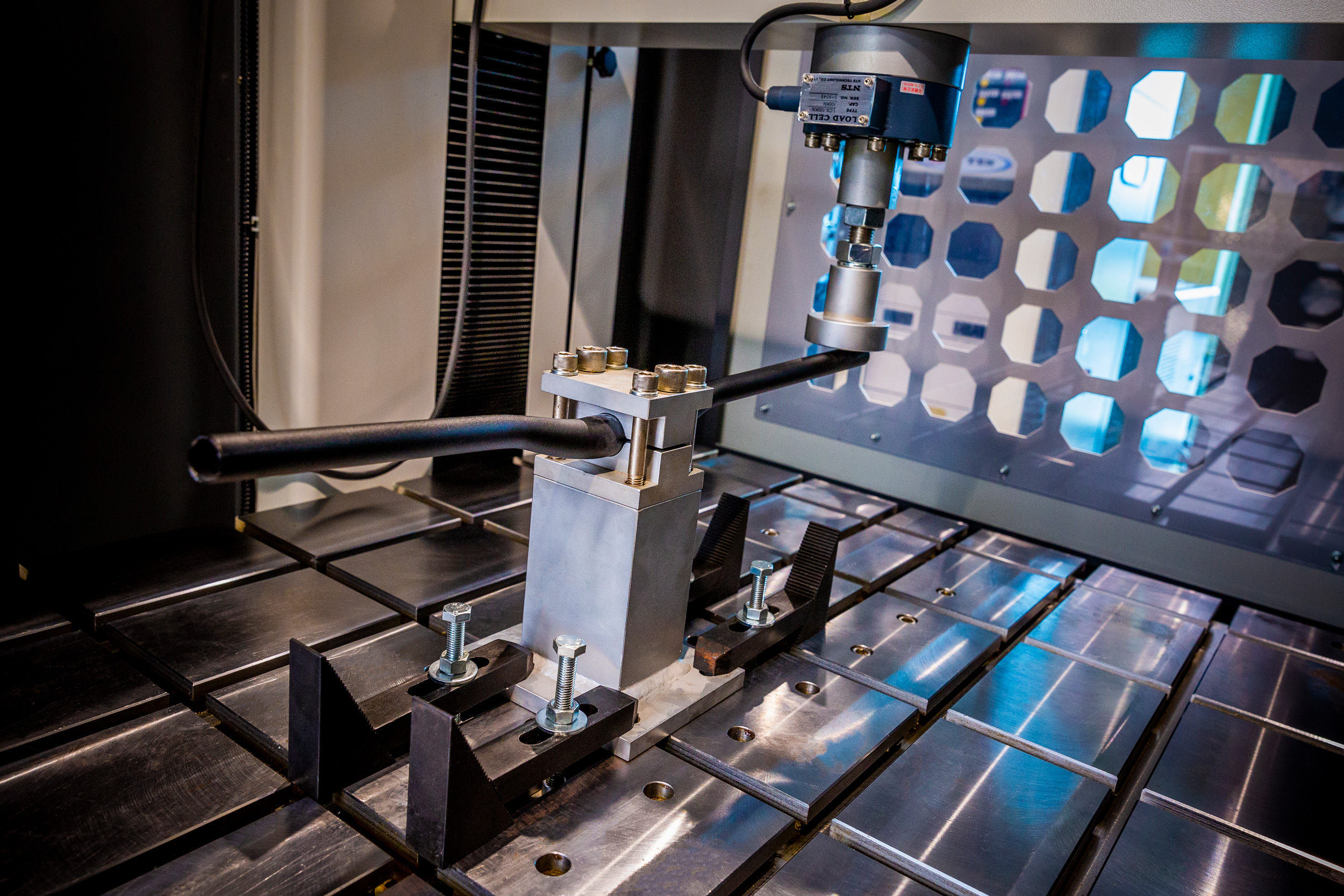

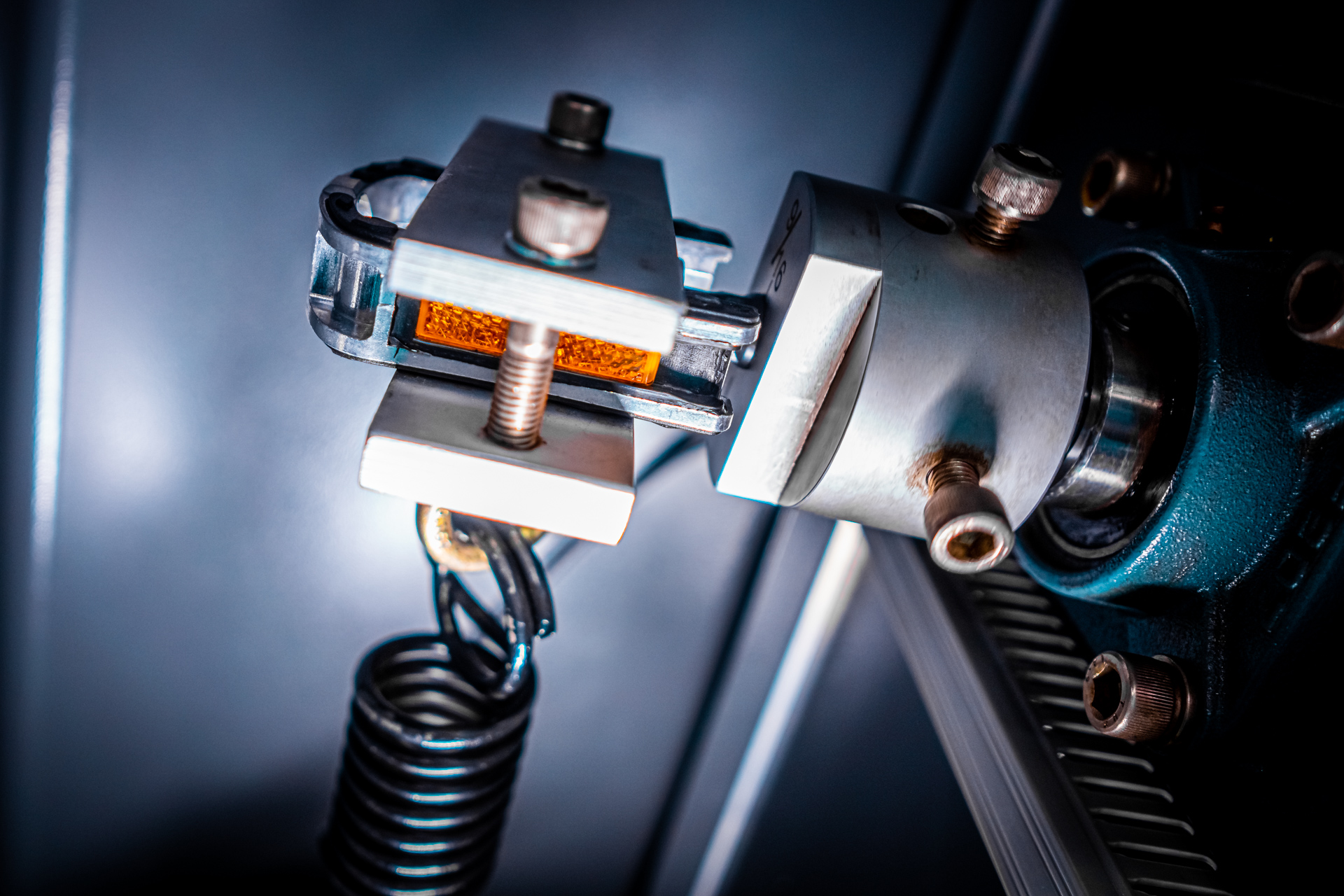

Wir führen Ermüdungs- und Schlagprüfungen sowie Prüfungen in einer Klimakammer durch. Wir können Rahmen, Gabeln, Räder, Sättel, Lenker, Pedale, Antriebsstränge und ganze Fahrräder unter Last sowohl in Schlag- als auch in Ermüdungsprüfungen testen. Jede Fahrradkomponente kann mit den erweiterten Apparaturen sowohl in der virtuellen als auch in der realen Welt getestet werden. Auf diese Weise können die während der Nutzung des Fahrrads ablaufenden Prozesse widergespiegelt werden.

Wir unterziehen die Rahmen Ermüdungs- und Schlagprüfungen. Wir prüfen und überprüfen die Festigkeit von empfindlichen Punkten des Fahrradrahmens, wie z.B. Sattelstütze, Steuerrohr. Die Schlagprüfung bestimmt die Schlagfestigkeit des Materials.

Wir prüfen Gabeln aus Stahl, Aluminium und Verbundwerkstoff. Die zu prüfenden Komponenten durchlaufen dynamische, Ermüdungs- und Schlagprüfungen.

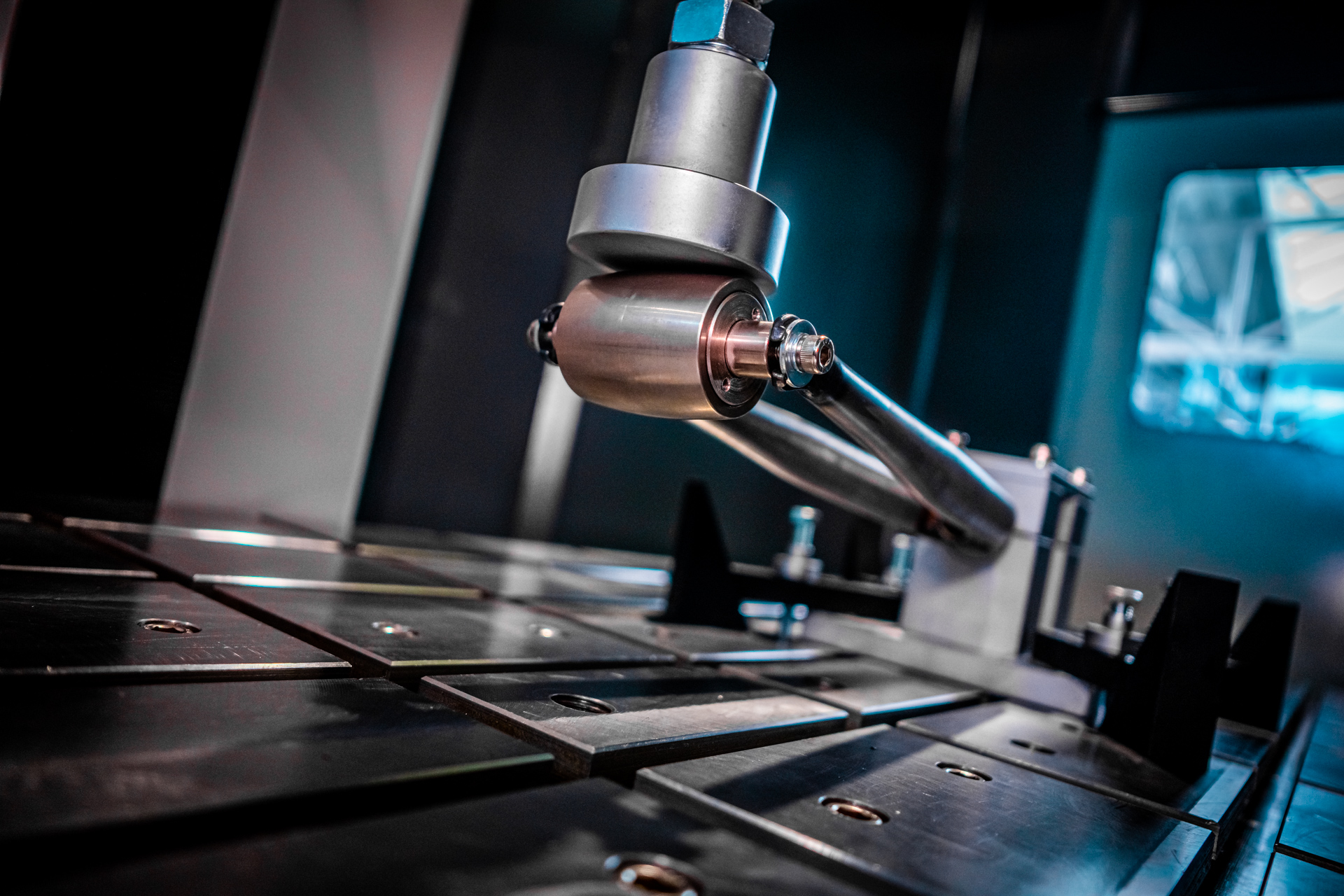

Die Prüfung auf Rundlauf des Laufrades besteht in der Prüfung der Drehgenauigkeit von Rad und Felge. Anwendbar zur Überprüfung der horizontalen und vertikalen Neigung. Diese Prüfung simuliert die Verwendung eines Bauteils beim Fahren unter realen Bedingungen und in unterschiedlichem Gelände.

Wir führen sowohl Belastungs- als auch Ermüdungsprüfungen durch. Wir testen Scheiben- und V-Brake-Bremsen, mechanische und hydraulische Bremsen sowie Torpedo.

Die von uns getesteten Lenkräder werden einer Reihe von statischen und dynamischen Tests unterzogen, die die Verformung und Festigkeit des getesteten Bauteils bestätigen. In unserem Labor testen wir verschiedene Lenkertypen, unabhängig von Zweck, Größe, Material oder Form.

Die Ermüdungsprüfung, der der Antriebsstrang unterzogen wird, simuliert ein System der Kräfte, die auf ein Bauteil wirken, während der Radfahrer sowohl in sitzender als auch in stehender Position in die Pedale tritt.

Fahrradpedale werden bei einer bestimmten Anzahl von Prüfzyklen getestet und auf Festigkeit geprüft.

Dieses Bauteil wird statischen und dynamischen Prüfungen unterzogen. Das Ergebnis der Prüfung ist eine Beurteilung, ob die Verformung des geprüften Bauteils innerhalb der Norm und der Toleranzen liegt.

Prüfung eines mit allen erforderlichen Komponenten ausgestatteten Fahrrads in Bezug auf die Festigkeit und die Möglichkeit der Verwendung von Bremsen, wobei die Wetterbedingungen nachgeahmt werden.

Die Festigkeit des Produktes beeinflusst die Betriebssicherheit. Mit den uns zur Verfügung stehenden Prüfmaschinen können wir Fahrradkomponenten Simulationen des täglichen Betriebs unterziehen. Ermüdungs-, Schlag-, statische, dynamische und Klimakammer-Prüfungen, die wir durchführen, dienen dazu, Schäden und deren mögliche Folgen vor dem tatsächlichen Fahren im Gelände zu identifizieren und auszuschließen.

Voraussetzung für das Inverkehrbringen eines Produktes ist dessen Zertifizierung. Es handelt sich um ein Verfahren zur Bestätigung der Konformität eines Produktes mit den in einer bestimmten Spezifikation angenommenen Anforderungen. Die Notwendigkeit der Zertifizierung ergibt sich aus den gesetzlichen Bestimmungen. Wir verfügen über qualifiziertes Personal und sind berechtigt, die Zertifizierung nach ISO 4210 zu erteilen. Unser Labor führt eine Zertifizierungstätigkeit im Bereich der Zertifizierung von Fahrradkomponenten durch. Wir sind nach ISO 9001: 2015 und ISO/IEC-17025:2005 akkreditiert.

Die von uns angebotenen Aluminiumrahmen werden in unserer vollautomatisierten Fabrik hergestellt, die mit modernsten Maschinen ausgestattet ist. Der Profilsatz wird in einem fortschrittlichen Hydroforming-Verfahren verarbeitet, zusätzlich werden die Profile konifiziert, um maximale Steifigkeit bei minimalem Gewicht zu gewährleisten.

Konische Köpfe des Rahmens sorgen für präzises Handling und Stabilität des Fahrrads. Die Profile, aus denen wir Rahmen herstellen, sind polnischen Ursprungs. Durch die Schaffung des Rahmens in Polen haben wir die volle Kontrolle über die Qualität des Materials und der Technologie sowie den Produktionsprozess selbst.

Piano black

Na zamówienie

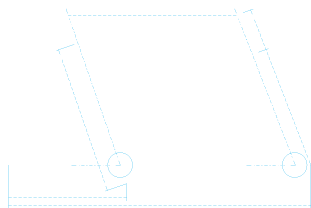

| Größe | M | L | |

| A - Rahmenhöhe | 480 mm | 520 mm | |

| B - Oberrohrlänge | 580 mm | 605 mm | |

| C - die Länge der Hinterradgabel | 450 mm | 450 mm | |

| D - Sitzrohrwinkel | 66° | 66° | |

| E - Lenkkopfwinkel | 70° | 70° | |

| F - Radstand | 649,8 mm | 675 mm | |

| G - Steuerrohrhöhe | 150 mm | 150 mm | |

| H - die Länge der Vorderradgabel | 490 mm | 490 mm |

ISO 4210:4.3

ISO 4210:4.4

ISO 4210:4.5

ISO 4210:4.6

ISO 4210:4.7

ISO 4210:5.4.1

ISO 4210:5.4.2

ISO 4210:5.4.3

ISO 4210:5.4.4

ISO 4210:5.4.5

ISO 4210:5.4.6

ISO 4210:5.4.7

ISO 4210:5.4.8

ISO 4210:5.4.9

ISO 4210:6.4.1

ISO 4210:6.4.2

ISO 4210:6.4.3

ISO 4210:6.4.4

ISO 4210:6.4.5

ISO 4210:6.5.2

ISO 4210:6.5.3

ISO 4210:6.5.4

ISO 4210:6.5.5

ISO 4210:6.5.6

ISO 4210:6.5.7

ISO 4210:7.4.1

ISO 4210:7.4.2

ISO 4210:7.4.3

ISO 4210:7.A.1

ISO 4210:7.4.4

ISO 4210:8.4.1

ISO 4210:8.4.2

ISO 4210:8.4.3

ISO 4210:8.4.6

ISO 4210:8.4.6

ISO 4210:8.4.6

ISO 4210:8.4.6

ISO 4210:8.4.6

ISO 4210:8.4.6

ISO 4210:8.4.6

ISO 4210:3 A1